| 周林 |

1. 前言

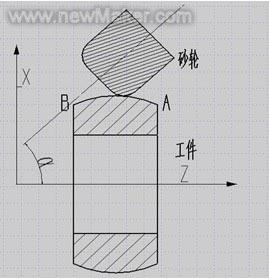

球轴承插补磨削原理如图2所示。工件坐标系由X、Z轴构成,工件旋转轴为Z轴,工件径向为X轴。砂轮带圆角,绕着自身径向旋转。通过磨床X、Z轴插补对圆弧段AB进行磨削,完成球轴承内圈外球面的磨削。整个过程与数控车床进行球面车削类似,不同之处在于外圆磨在圆弧段AB插补磨削的过程中砂轮绕自身轴旋转。在对圆弧段AB进行磨削时,为了在第二象限磨削时避开工件干扰,砂轮轴需要旋转一个角度α,角度α大小由B点所处的位置通过相切关系计算得出。

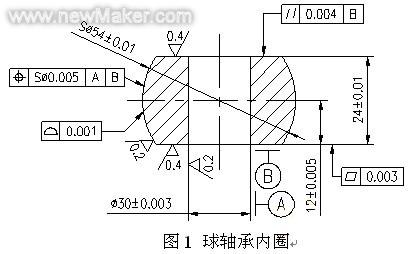

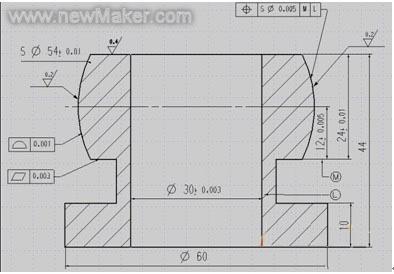

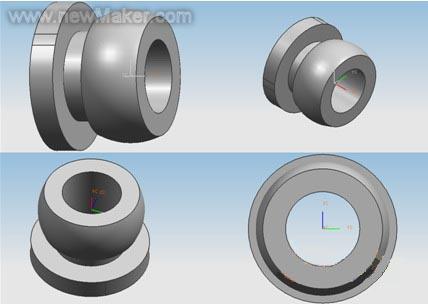

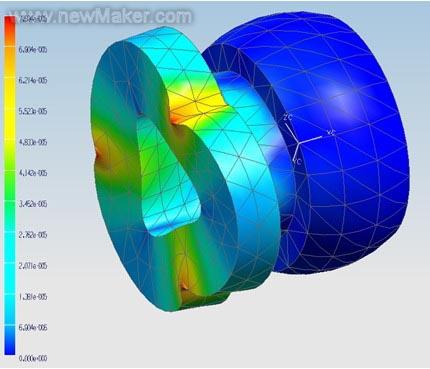

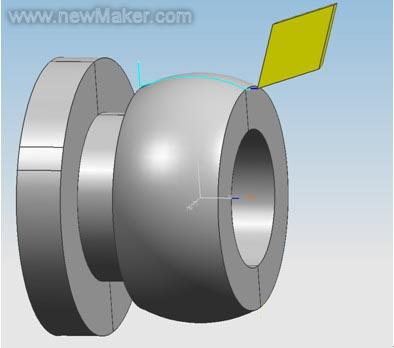

2.1磨削装夹的确定 考虑到球轴承零件的尺寸要求,该零件的装夹方式有两种:预置工艺夹头和芯轴装夹。如图3所示。这种装夹方式的最大缺点就是在夹持工件时会因夹持力产生变形。为了考察夹持力对工件变形的影响,采用UG自带的结构有限元模块对该球轴承的受力进行了分析。首先对球轴承的毛坯进行三维造型,其三维造型如图4所示。在进行分析之前对工件受力边界条件以及受力面积进行了简化。分析后的工件的变形如图5所示。从图中可以看出,在正常装夹力的作用下,工件最大处(接触面)的变形只有7.504X10-5mm,球轴承内圈部分基本上没有变形。从理论上论证了采用工艺卡头的可行性。

2.2砂轮损耗的补偿 砂轮损耗以及砂轮损耗的补偿也是在磨削中需要解决的关键问题之一。在磨削的过程中,砂轮的圆弧段与球轴承接触,导致砂轮磨损严重磨损,以致球轴承的外形呈椭圆形。要解决这个问题,就要采取措施减少砂轮的磨损,或者在每一次磨削后对砂轮进行修整,保证其外形的一致性。通过机床的修整功能来实现砂轮的实时修整以及损耗补偿。通过编制程序,让机床在砂轮每完成一次磨削就对其进行修整,并设定修整量,记录并在数控程序中进行补偿。 2.3数控程序的编制 在编制数控程序之前,首选要熟悉机床的数控系统以及坐标系的设定。该机床的的坐标以及编成方式与采用法拉克数控系统的数控车床一样,因此在编制程序的时候,按照法拉克系统的程序格式编制即可。在UG中,利用造好的三维模型,进入加工模块,设置相应的参数,即可生成刀具轨迹文件,然后用法拉克后处理器进行后置处理成为法拉克格式的数控代码,即可进行加工。编程界面如图6所示。

在加工一般尺寸精度的工件时,温度的变化给工件带来最终尺寸的影响很小,因此一般都可以忽略。但是当所加工的零件尺寸精度要求很高时,环境温度对工件尺寸精度的影响就非常大,因此对环境温度的控制至关重要。因此,采用UG中的有限元模块,模拟环境温度变化对球轴承外形的影响。设定加工环境温度20o,所加载的温度负荷为1o,观察温度变化1o对工件外形产生的影响。在20 o条件下,温度变化1o引起的工件最大变形位于工艺夹头上面,为2.502E-4mm,球轴承球体上面变形量在1.6E-4~ 2.0E-4mm之间。在此基础上,温度每增加一度,工件变形量也相应成倍增长。因此,为了保证工件的外形尺寸能够达到要求,需要对加工过程中的环境温度进行控制。 3. 磨削实例 在实例加工中,采用轴承钢作为球轴承材料。砂轮采用φ25X30的砂轮,砂轮圆角R3,磨削主轴最高转速60000rpm,在本加工中使用40000rpm,C轴转速400rpm,冷却方式为水冷,加工环境温度控制在20±1 o。图七为采用这种方法进行磨削得到的球轴承内圈,采用三坐标测量机进行各个尺寸的计量。结果显示,通过这种方法得到的尺寸精度基本满足图纸要求。 4. 结束语 通过UG软件对球轴承进行造型并进行前期的有限元分析,确定了通过数控外圆磨床数控插补完成球轴承的磨削。并且通过UG进行温度有限元分析,控制影响球轴承尺寸精度的关键因素。制造出来的球轴承基本满足图纸的尺寸以及表面粗糙度要求,满足使用要求。 |