| 陈军 邓清 张卫刚 |

1 引言

2.1.2解析式的数值计算 对于刚塑性有限元分析,单元的刚度矩阵由下式求出:

上式无法直接积分求出,必须进行插值,最有效的方法是高斯插值。二维问题可采取形心和另外四个高斯积分点插值,三维问题采取形心和八个高斯积分点插值,误差极小。例如三维问题采用8个高斯积分点插值,上模速度若设为1.0,与27个高斯积分点相比,节点速度的绝对误差小于10-5。 与单刚的求法相似,摩擦力边界条件对单刚和载荷列阵的贡献可采用辛普森插值的方法,二维问题的线性边界取5个积分点,三维问题的类似平面边界中的两个局部坐标方向各取5个积分点,即可满足精度。 在采用计算机进行数值计算时,还会产生截断误差和舍入误差,误差的积累可能产生病态的线性方程,无法获得精确解。应根据采用的计算机硬件和编程语言,合理选择数值精度。 2.2 刚塑性有限元法求解的力学基础 刚塑性有限元求解时,假定材料各向同性,而且体积不变,即忽略弹性变形。实际上,各种原材料由于生产方式的不同和材料成分的不均匀,多呈现一定程度的各相异性,一般在分析轧制工艺和板材成形时考虑材料的各向异性,而对于其它体积成形问题多不考虑,这种做法仅产生较小的偶然误差。另一方面,因为在刚塑性有限元分析时,处处体积不变的条件不易满足,常采用三种方法实现近似满足,即Lagrangian乘子法、罚函数法和泊松比接近于0.5法。第一种方法对力的求解最精确,但线性方程组的求解量大,后一种方法的求解的精度取决于材料的体积可压缩率与实际的接近程度,常用于分析特殊成型过程,如粉末烧结成形。而罚函数法由于其求解效率高而应用最广。但这种方法是用惩罚因子与单元平均等效应变速率的乘积近似作为单元的静水应力,这也是产生误差的主要原因。 当模具的塑性有限元法是根据变形能量的泛函进行变形场量的求解,其实质上是一种稍微精确的上限法,上限法所引起的误差是存在的。 刚塑性有限元模拟时,一般不考虑体积力和惯性力,前者引起的误差足够小;对于惯性力,当材料高速成形时,能量泛函中需考虑惯性力做功,此时材料在模腔内的充填规律与低速成形时不大相同,尤其对于刚粘塑性材料[8]。 温度条件的简化也是产生误差的原因。对于冷挤压问题,从一开始材料接触模具边界的成分相当多,剧烈的摩擦容易引起局部温度的升高,变形载荷和应力分布也发生相应的改变。因此耦合模拟是必要的。对于热锻成形过程,尤其对于多工位成形,温度变化相当大,也需要耦合模拟。 刚塑性有限元模拟时,材料的应力-应变函数关系(多采用各相同性强化模式,而极少采用随动强化模式)是一项极其重要的初始条件。这一具体的函数关系式必须要由专门的实验确定,它的精确性决定了对实际成形过程模拟的近似程度。文献[9]中的实验表明,变形力和应力的值具有与应力-应变曲线同等的精度,流动特性对应力-应变曲线的偏差则不敏感,该文还尤其强调了应力-应变曲线斜率的精确性要求。 2.3 物理模型在模拟过程中的技术处理 刚塑性有限元理论在具体的系统实现时有诸多技术问题。这些问题的处理直接决定了模拟系统的精度和效率。若处理不恰当,则会产生误差。产生误差的原因主要有以下几方面: 1)初始速度场的生成刚塑性有限元模拟开始要生成精度合理的初始速度场。生成方法有多种[10],实践证明,适用于二维和三维任意边界以及速率敏感材料的应属有限元法线性化本构关系和直接迭代生成初始速度场。三维问题中由触节点的局部坐标方向和坯料放置不当而生成的速度场可能无法用于加载迭代运算,尤其在多工步成形时 2)摩擦力边界条件的施加在模具的作用下发生塑性变形的金属与模具表面之间存在着剧烈的摩擦,这在数值模拟过程中,是一项很重要的边界条件。该边界条件的简化直接影响模拟系统的可靠性。目前有多种摩擦力的数学模型,应用最为广泛的是C.C.Chen和S.Kobayashi提出的反正切函数模型[11],可以有效地处理各种情况的边界,尤其是具有分流点的属流动,其模型表达式为:

3)收敛准则 速度场迭代是否收敛常采用的判定准则有三种:节点相对速度误差泛数收敛,节点相对力误差泛数收敛和一阶功率泛函收敛。如果衰减因子β选取合理(收敛因子的自动调整是决定计算效率最重要的因素),则第一个条件最先满足。应当指出的是,收敛精度不能取的太低,否则容易引起以后加载步速度场迭代的发散。同时,对边界接触模具节点的脱模法向力的判断也不准确。 4)刚性区的处理刚塑性有限元法将变形体的弹性变形区视为刚性区,这种区分的准则是极限应变速率ε0。当单元的平均等效速率小于极限应变速率时,则认为该单元为刚塑性区。刚性区变形功率的处理有以下两种方法:

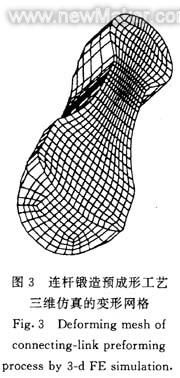

文献[12]中提出一种新的不必区分刚塑性区的处理方法,可以减少刚塑性区的区分而引起的误差。 5)动态边界的自动处理由于刚塑性有限元模拟的是金属的整个变形过程(非稳态成形过程),因此网格形状的动态刷新是模拟得以进行下去的保证,动态边界的自动处理正是实现这一功能的前提条件。这一处理技术主要包括:①边界自由节点接触模具时间步长增一的确定;② 时间加载步长增量确定后的位置刷新;③边界触模节点位置的调整;④ 边界触模节点的脱模判断。 时间加载步长增量若以下面的式子确定:

△t1——保证速度场迭代不发散的时间加载步长增量 △t2——保证体积损失不超过1.0%的时间加载步长增量 则可以保证较高的位置刷新精度,但计算效率低,有时在模拟模具的局部形状比较特殊的成型过程时,时间加载步长增量经常为零,出现迭代过程中的死点。为了避免这种情况,可以采用下式确定时间加载步长增量:

3 结论 本文系统全面地分析了刚塑性有限元数值模拟中产生误差的原因,并提出了相应的改进方法。应当指出,有些处理方法引进技术起的误差只能分析其趋势,目前还无法进行量的预测。同时,物理模型的有些机制还未真正揭示出来,简化方法还有待于改进。全面分析刚塑性有限元模拟产生误差的原因,提出有效的改进方法,可以提高模拟结果的可靠性,使其真正起到在模具制造之前检验模具设计合理性的功能。 |