协同仿真,源自客户需求

过去,企业很重视采用先进的研发工具,然而使用的大都是单项的工具,在使用过程中,总感觉到无法将工具的最大效能发挥出来。这是因为所有工具虽然都是为了同一个目标,但却各自为战,没有发挥出整体的力量。此外,众所周知,在使用工具的过程中产生的知识才是企业真正的核心竞争力,虽然企业已经开始注重对知识的积累,然而目前他们对知识工程的实施方法还比较落后,很多企业都缺乏对知识进行积累的机制、工具和人才,放任知识流失而无计可施。同时,仿真技术也只被少数专家使用,很少为其他部门和人员光顾,虽然企业协同技术已经流行已久,但多年来在仿真领域却一直被类似的PLM策略所忽视,无论是技术、流程、数据还是知识,不仅没有与企业更广泛部门和流程联系起来,其他人员也无法从企业协同技术中受益。

随着国家提出的“以信息化带动工业化”的制造业信息化战略的逐步落实和发展,集成与协同成为当前信息化发展的大趋势,企业如何通过更有效的手段来提升企业自主创新的能力,使企业信息化建设从单点应用走向全面集成,从单项仿真技术应用走向全面协同仿真,成为摆在每个企业面前的亟待解决的现实问题。

然而,仿真领域的协同技术是非常复杂的,技术也是百花齐放。这就使得异构问题愈加严重,协同的必要性随之提高,非常需要有好的整合方案。然而,无论企业还是开发商,在这个问题上都是能绕着走就先绕着走,束手无策。在这种情况下,安世亚太提出了“协同仿真”理念,其主旨是将企业原本离散的CAE技术、流程、数据和知识综合起来,形成协同优势,使仿真作用最大化,充分发挥人员、工具、流程与数据的潜能,完成以前无法完成的任务,最大化地支持复杂产品的创新与优化,提升企业的竞争力。

协同仿真的目的就是要将产品仿真业务中的项目、技术、流程、数据和知识等关键对象进行系统有效地管理,实现产品仿真过程中人与人的协同、技术与技术的协同、业务与业务的协同。通过集成各类研发工具和数据接口实现数据与工具间的关联。按照企业研发仿真流程,协同项目、部门、人员、学科、软件工具、数据等信息形成统一关联模型,实现对研发过程中产生的大量信息进行可塑性管理,并与企业其它系统进行无缝集成,共同构成企业的研发管理系统。

当然,协同仿真技术的价值不仅止于此。协同技术通过对知识的封装,降低了仿真难度,使更多的人能够驾驭仿真技术,也能够使新手更早地进入高产能状态。这样,仿真就不再是“黑洞”,而是真正融入到企业协同大环境中,进入产品生命周期的所有环节,使更多的人愿意介入到仿真流程来,从其成果中受益。

由此可见,各类企业协同平台技术已成为中国企业关注的重点之一。仿真技术在很长时间内一直被作为一项独立的技术,游离在企业协同战略之外,直到最近几年,人们才越来越认识到协同仿真技术的巨大价值所在——它是真正提高企业产品研发能力的关键技术。随着企业发展对仿真技术协同化需求越来越迫切,建立协同仿真环境的呼声也越来越高,协同仿真技术已经成为企业产品创新发展的根本支撑技术,并且成为各大CAE软件供应商追捧的技术,因此协同仿真平台的构建是企业需求使然,也是技术发展的必然。

协同仿真,回归客户实践

作为协同仿真平台的代表,企业级协同仿真平台PERA,融合了技术工具、管理控制与知识累积三个研发领域的主要价值环节,将设计模型管理、研发技术管理、研发流程管理、多学科优化、多物理场仿真、仿真数据管理及智力资产管理融于一身,具有很强的可扩展性与兼容性。它能通过先进的信息科技手段,实时统一管理在复杂研发过程中的人才、技术、数据及流程,大大提升了企业的研发效率与成功率。

可以说,PERA平台实现的过程是和企业相需求匹配的过程,把过去客户需求产生的技术进行集成,协同仿真平台的技术就是源于客户实践,最终又回归到客户实践中。下面就结合PERA平台五大典型案例,为大家展示协同仿真的平台化之路所经历的企业实践的锤炼。

案例一:航空航天技术集成

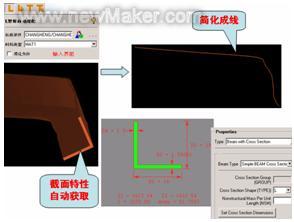

航空航天企业都会有许多不同的软件技术,如果企业本身的软件技术不能实现集成,就无法实现企业级的协同仿真平台。如某飞机设计研究所拥有一款专门用于飞机前期总体或概念设计的有限元求解器程序,但不支持复杂的有限元模型,不能直接采用3D模型进行求解,必须将三维模型简化成线框模型进行求解,而且该求解程序没有可视化的有限元前处理工具,求解器的输入文件由工作人员手工创建生成,所以,效率极为低下,转换周期特别长,并且容易出错。因此,迫切需要一种针对该求解器,能够进行3D几何模型快速简化成线框模型,可视化的有限元前处理工具,进行快速分析。

可视化前处理

案例二:飞行器多学科优化

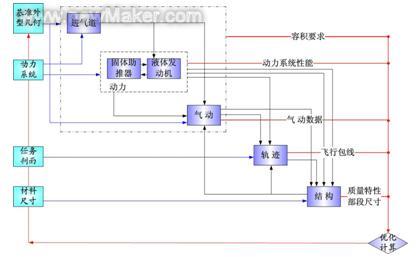

航空航天产品,结构上具有高度复杂性,专业也往往涉及多种学科,这些典型的特点决定了航空航天产品研制的难度。如,某设计研究所主要从事飞行器类等的技术研究与设计,其飞行器的总体方案设计涉及到气动、动力、结构、防热、控制和弹道等多个学科,并且各学科间存在较强的相互影响。在设计中,这些学科局部的更改将引起全系统的变化,因此,必须运用总体一体化设计观念,充分考虑气动力、气动热、动力、结构尺寸/质量、控制、飞行性能等诸多子系统间的相互影响,同时协调各组成部分的工作,进行多学科设计优化。

飞行器的多学科设计矩阵图

案例三:电子产品多学科优化

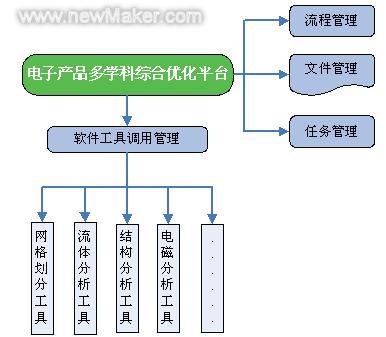

CAE在电子工业方面是非常重要的一部分,但电子行业有自己的特点,不像航空航天那样专业分工很细致,电子行业是从CAD设计分析、甚至到试验,个人经验都起主导作用,但迫切需要通过协同仿真平台等工具来提高设计仿真的水平。如电子某所在电子产品的研制实践中初步发展了多种CAD软件,以及结构、流体、电磁等各类CAE软件,为提高电子产品的设计与仿真水平,需要对这些研发技术进行集成,才能进行多学科的协同优化。

任务管理模块示意图

案例四:石化容器行业化解决方案

某些行业比较特殊,有限元分析门槛较高,行业涉及的标准非常多,不仅有国标还有各个部门的规范标准,同时国外也有很多应用广泛的,对于分析设计的人员要掌握这么多标准规范就是件很困难的事情。针对此情况,安世亚太在PERA平台上开发出具有行业特色的专用模块,来满足行业的特殊需求。

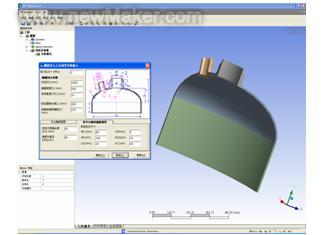

如,压力容器行业,标准压力容器设计部门必须有相应的仿真分析部分相配合才成完成整个设计过程,而且压力容器的仿真分析要遵照行业及企业内部的标准,分析流程相对固定。因此如何封装集成这些标准和企业的分析经验,实现智力资产的重用已经成为压力容器行业所关注的一个焦点。

压力容器快速设计分析系统

案例五:航空发动机一体化设计平台

近些年国外大型商业软件的引进,使得在航空发动机的设计、分析诸多方面都得到了显著效果,但是尽管这些软件水平和质量与国外不相上下,而取得的效果却是天壤之别。如R&R公司那种一天20个叶片方案评估,而以国内目前的流程绝对是无法想象的。

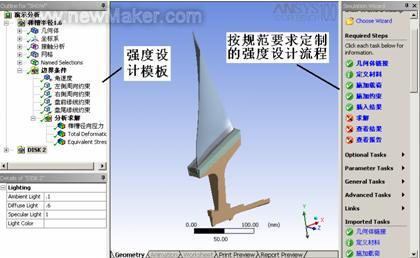

如航空某发动机设计研究所主要从事于航空发动机研究,航空发动机的研制是一项涉及多学科、多技术的复杂系统工程,各国发动机部门都很重视相关的计算机辅助设计及一体化设计技术工作。因此,该所与安世亚太合作进行“强度结构一体化设计系统”集成与开发。

叶片类部件强度分析模板示意图

以上的应用案例,是安世亚太对用户进行协同仿真平台实施的案例,正是这些企业实践的经历,使安世亚太真正掌握了协同仿真的关键技术。归根结底,协同仿真平台的技术源于客户实践,正是经过这些来自企业实践的锤炼,才支撑了协同仿真技术的产生,可以说,企业的发展需要协同仿真技术,协同仿真技术更需要企业这样的应用环境。所以,协同仿真技术必将很快回归到用户企业,接受用户的检验,并在用户的建议下逐步完善。

可以看出,在和企业需求匹配的过程中,PERA平台把过去客户需求产生的技术进行集成,为企业搭建协同仿真平台。应该说PERA是经受企业实践的千锤百炼而诞生的,由此我们有理由相信,随着协同仿真平台PERA2007的推出,安世亚太会在中国的CAE之路上走得更快、更远.期待安世亚太在未来为人们创建一个完美的“协同仿真世界”,为CAE行业的健康发展,以及中国民族自主CAE技术在支撑中国企业向中国创造转变中推波助澜.