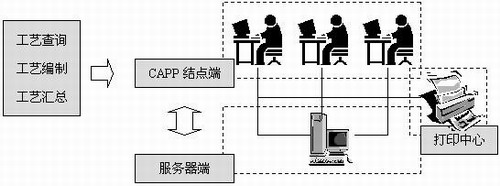

通过实施开目CAPP,将先进的计算机技术引入工艺的编制过程,使工艺的编制、查询方便快捷, 改善企业的工艺管理观念,实现了计算机网络上的信息资源共享。

生产工艺是与实际生产密切相关重要的技术参照,但编制任务量大、效率低,不符合企业信息化、现代化的要求。首先,编制工艺时需要到本单位的资料室查询相关工艺,而部分单位的资料室与工作场所分居两地;查询时步骤烦琐;如若发生工艺已由他人借用、工艺改动未晒图装订或资料员外出等情况,查询将无法进行。其次,同一系列产品的零件具有相似性,因此其加工工艺类似,有的仅仅是尺寸不同,编写工艺时只需做少许修订,而手工编制却需要工艺员重复誊写,费时费力;另外,工艺汇总涉及到同一机种的所有零件,由于一个机种零件数量很大,所以汇总工作量大,耗时长,容易出错。但我们了解到,虽然现行工艺编制基本为手工作业,但硬件配备和人员素质已具备了推进工艺编制电子化的可能。

鉴于生产单位需求迫切和技术条件进一步具备,我们考察了市场上的相关产品,选定武汉开目信息技术有限责任公司的信息集成产品——开目CAPP(工艺设计信息管理系统)引入工艺编制的过程。

我们与开目公司的工程师们展开了技术合作:首先进行基本情况调研,然后讨论工艺查询模块的编写思路,最终形成对程序编写的指导性意见。其次,我们请购并发放CAPP计算机;同时进行软件系统安装调试;并指导各单位CAPP系统的使用,解决相关问题,之后组织了对相关技术人员进行现场培训。

我们将计算机作业方式引入了工艺编制过程,启用开目CAPP后,工艺员可以在计算机上实现相关工艺的查询,一般都可在2分钟内完成。同时,完全避免了手工重复誊写的问题:工艺员只需从数据库调用典型工艺,再稍加改动,另存为当前工艺就可以了。相似零件的工艺编制,只用很短的时间就能完成,使工艺员从重复劳动中解放出来。同时,汇总工作也变得轻松有效:从数据库调用同一机种工艺,然后计算机自动制表,得到汇总结果。

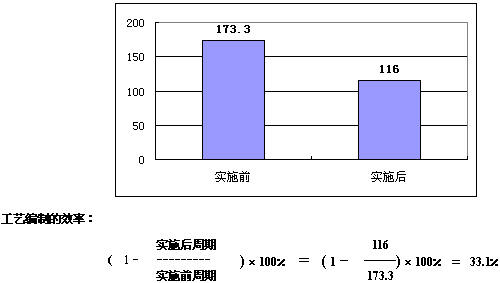

各生产单位启用开目CAPP进行工艺编制,经我们针对以下机种进行技术测定,工艺编制的效率得到了有效提高。

通过实施开目CAPP,将先进的计算机技术引入工艺的编制过程,改变原有的工艺编制手段,改善企业的工艺管理观念,实现了计算机网络上的信息资源共享。通过制作工艺资源管理器,促进了工艺的电子化和管理标准化,使工艺文件存储和查询方便快捷,降低了人员和时间造成的工艺文件表述多样化,提高了工艺汇总的效率。工艺文件各个时期的版本得以保存,使人员的衔接变为技术的衔接,解决了技术断层问题,并为培养和培训工艺员提供了方便。

为了使开目CAPP系统运行更加稳定,我们对其使用实行统一监控,设立严格的权限管理;并负责操作系统和CAPP系统安装调试以及使用指导。同时,我们还将担负数据库的备份和系统的运行维护,并制定《开目CAPP应用系统使用准则》并抄送各CAPP相关部门,作为对各部门考核的依据。

随着中国加入“WTO”和全球经济一体化的到来,每个企业必须根据自身的技术、设备、人员、成本等因素,确定自己在这个大经济社会分工中的位置。中国被认为将是世界的“制造中心”。因此, CAPP的实施从工艺工程设计人员进行工艺设计、工艺管理的角度出发,为企业的工艺设计和规划管理提供一个有效的数据开发平台,实现工艺设计与信息的一体化管理,对制造工艺信息的系统管理具有十分重要的意义。

注:作者现在供职于北京希门信息技术有限公司,撰写本文时供职于经纬纺织机械股份公司。